Parallelschaltung und Redundanz bei Netzteilen – Was ist der Unterschied?

Sie benötigen für Ihr System oder Ihre Maschine eine hohe Gesamtleistung oder möchten eine zuverlässige Stromversorgung sicherstellen? Gängige Lösungen sind die Parallelschaltung oder der Aufbau eines redundanten Stromversorgungssystems. In diesem Blogbeitrag erfahren Sie, was man darunter versteht, worin der Unterschied besteht und wie man diese Systeme richtig einsetzt.

Auslastung maximieren vs. Ausfälle minimieren

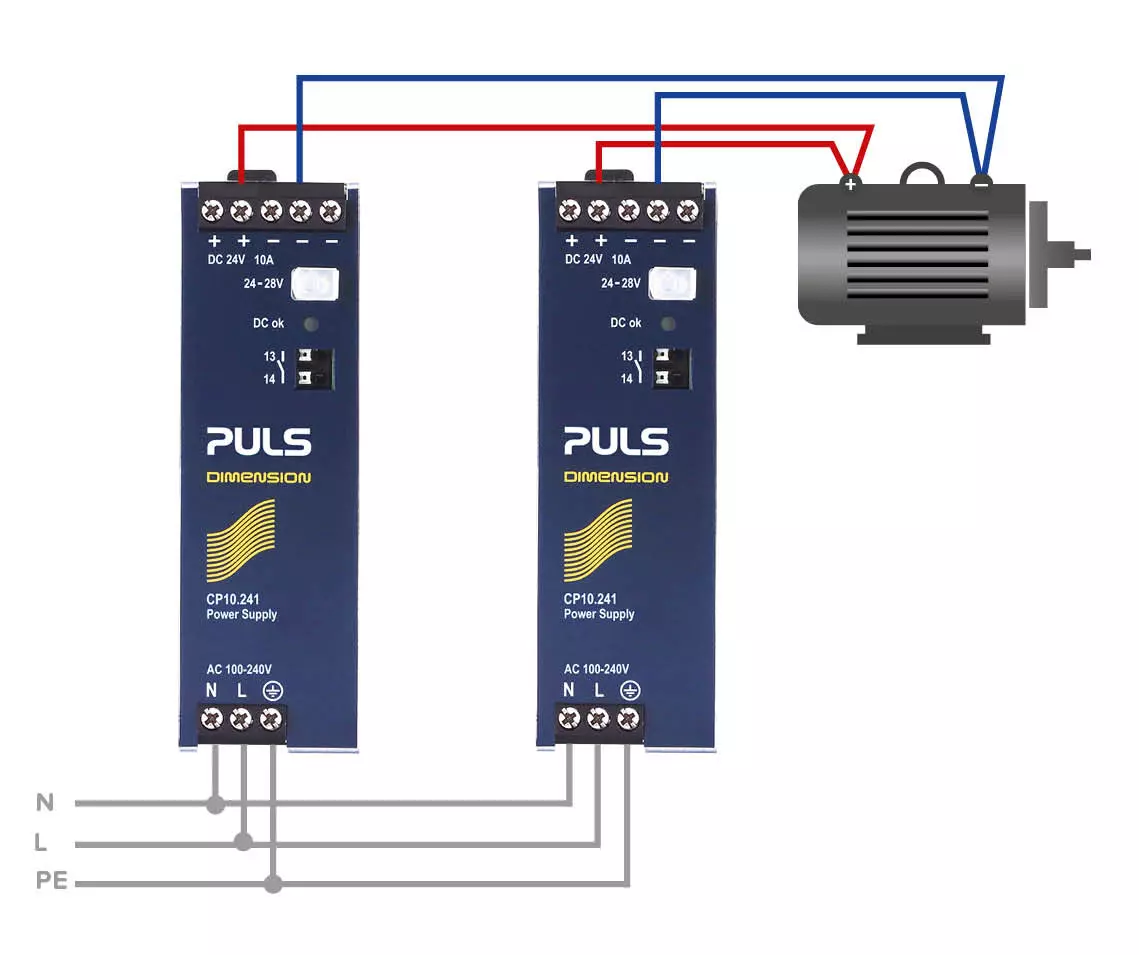

Bei einer Parallelschaltung versorgen zwei oder mehr typgleiche Netzteile eine Anlage mit Strom, indem sie sich die Stromzufuhr teilen. Die Parallelschaltung ermöglicht somit eine höhere Gesamtleistung.

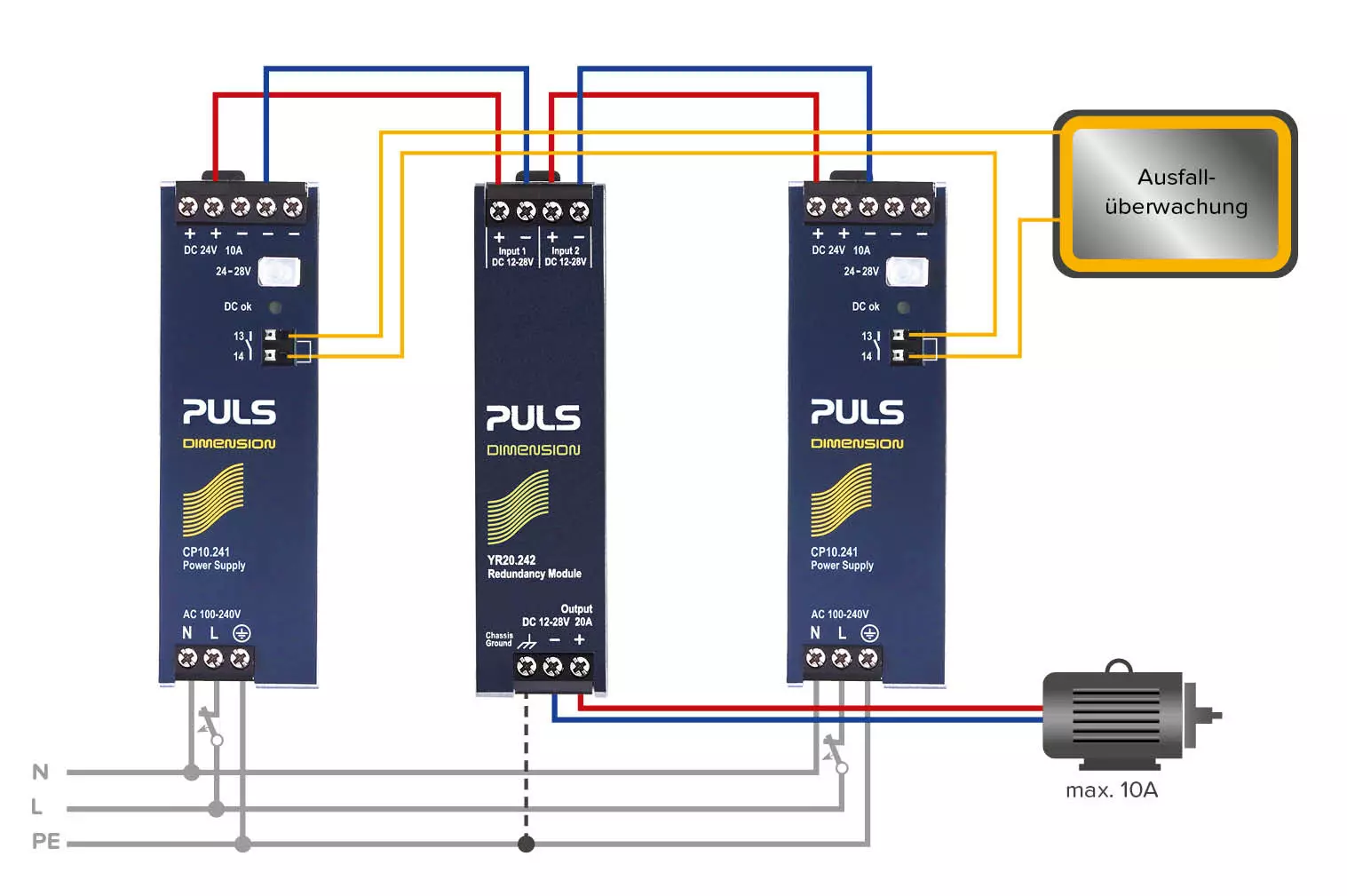

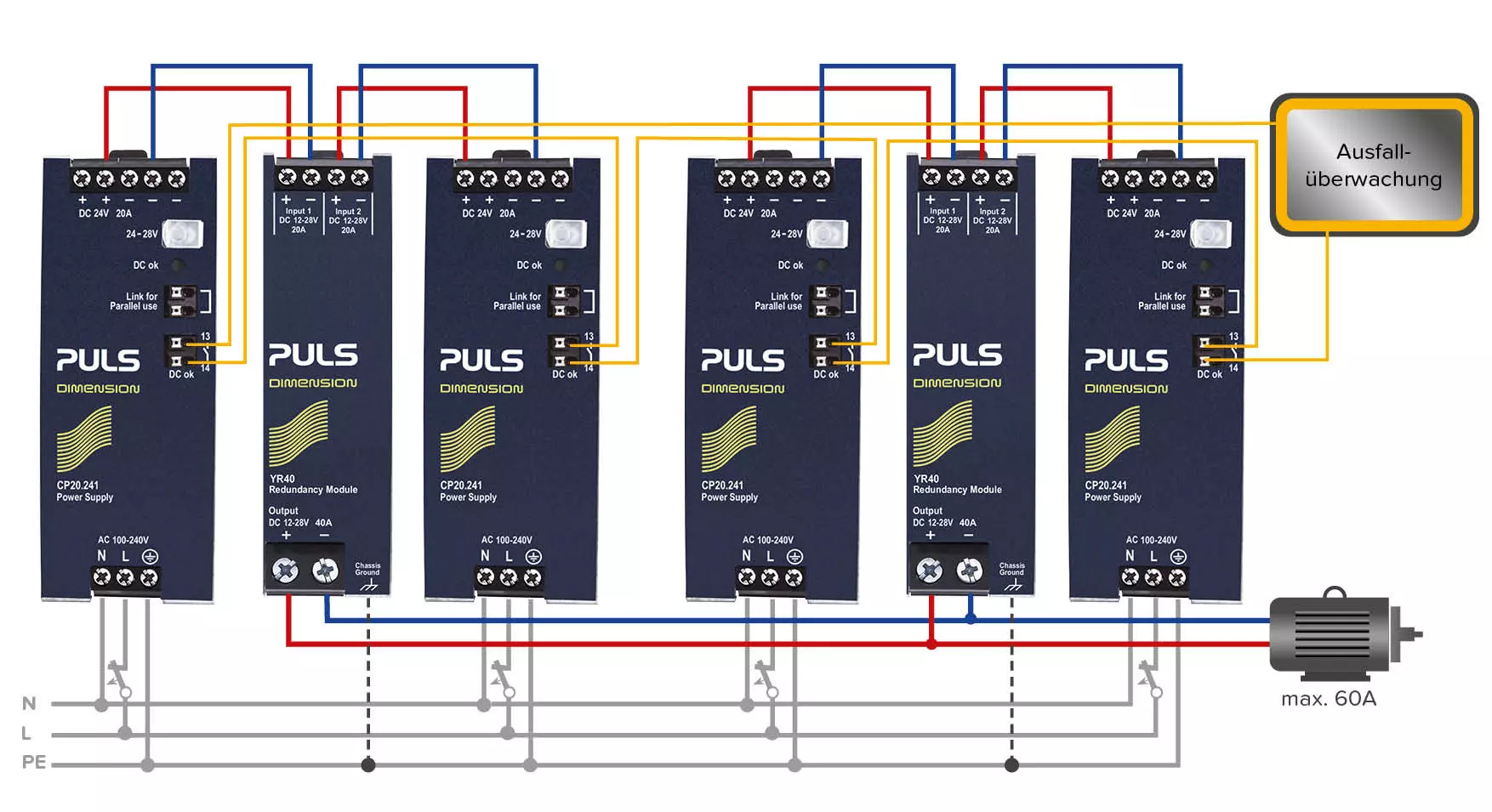

Ein redundant ausgelegtes Stromversorgungssystem sorgt hingegen für eine Erhöhung der Zuverlässigkeit und damit eine höhere Ausfallsicherheit der Anlage. Hier werden in der Maschine oder Anlage zusätzliche Netzteile als Reserve installiert. Fällt eines der Geräte aus, erhalten die verbleibenden Netzteile den Anlagenbetrieb aufrecht. Redundanzmodule schützen hier vor Rückspeisungen in einen eventuell kurzgeschlossenen Netzteilausgang.

Mehr Leistung – Wie funktioniert eine Parallelschaltung?

Bei einer Parallelschaltung wird der, von der Anlage oder Maschine benötigte Laststrom, von mehreren Netzteilen gemeinsam erbracht.

Welche Arten von Parallelschaltung gibt es?

Grundsätzlich kann man parallelschaltbare Netzteilen in zwei Gruppen klassifizieren: Mit oder ohne Lastverteilung.

Bei Netzteilen ohne Lastverteilung, wird der benötige Laststrom nicht gleichmäßig von den Stromversorgungen erbracht. Das kann zu einer Überlastung und Überhitzung eines Netzteils führen, was zu einem vorzeitigen Ausfall des Gerätes führen kann.

Netzteile mit Lastverteilung sorgen hingegen für eine ausgeglichene Stromaufteilung. So wird eine Überlastung von einem oder mehrerer Geräte vermieden. Hierbei kann man zwischen einer aktiven und einer passiven Lastverteilung unterscheiden.

Bei der aktiven Lastverteilung sorgen verbundene Regelkreise für eine exakte Synchronisation der Ausgangsspannungen unter den Netzteilen. Diese Methode ist jedoch sehr aufwendig und störanfällig.

Bild 1: Aufbau einer einfachen Parallelschaltung

Ist eine 100-prozentig ausgeglichene Übereinstimmung nicht fundamental, kann die passive Lastverteilung eingesetzt werden. Dabei werden die Ausgangsspannungen möglichst deckungsgleich eingestellt.

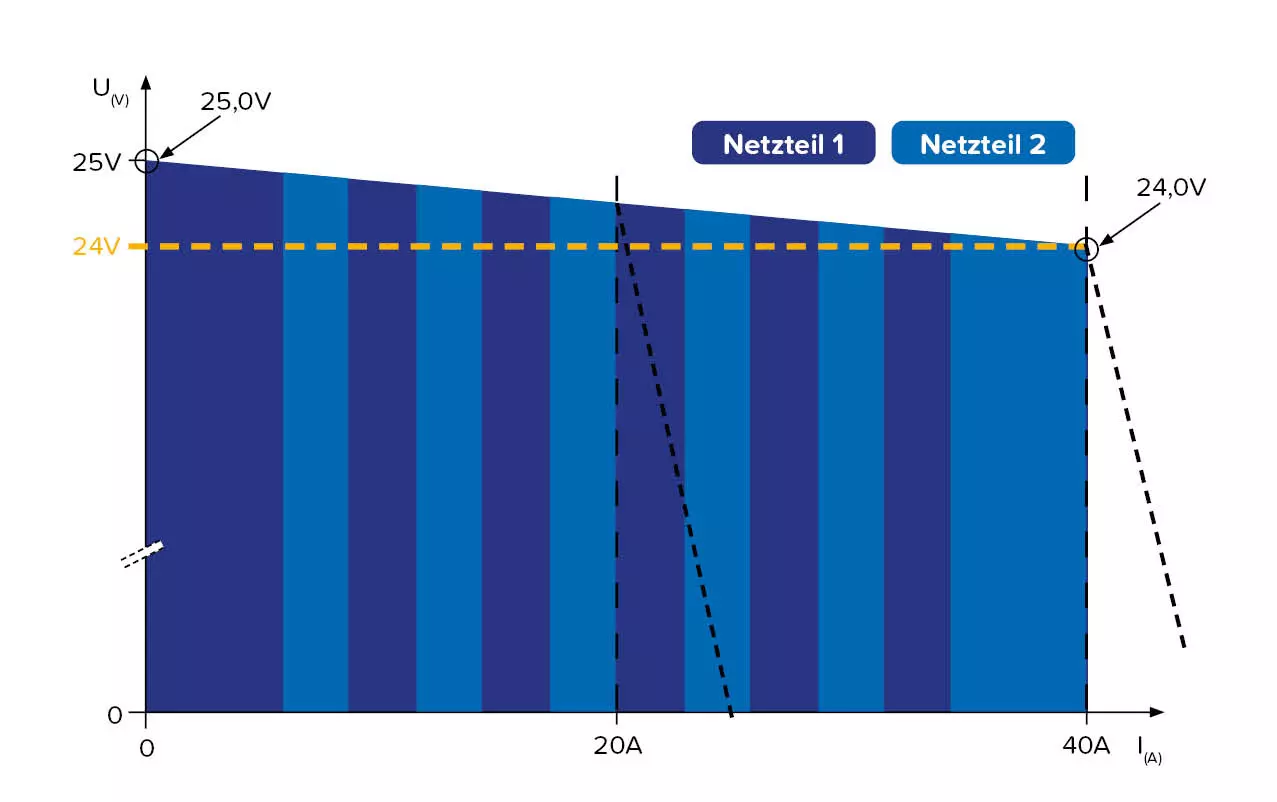

Bei zunehmendem Ausgangsstrom (von Leerlauf bis Volllast) wird die Ausgangsspannung reduziert (geneigte Kennlinie). Unterschreitet ein Netzteil die Ausgangsspannung des anderen, beteiligt sich das andere Gerät an der Stromlieferung (siehe Bild 2).

Bild 2: Passive Parallelschaltung mit geneigter Kennlinie

Je deckungsgleicher die Netzteile eingestellt werden, umso ausgeglichener ist die Stromaufteilung – zum Beispiel in einem 40 % zu 60 % Verhältnis. Eine exakt ausgewogene 50:50-Verteilung wird hierbei allerdings nicht erreicht.

Die passive Lastverteilung ist jedoch zuverlässig und lässt sich günstiger realisieren. Für viele Anlagen und Maschinen ist diese Funktionsweise absolut ausreichend. PULS spezialisiert sich deshalb bei den meisten parallelschaltbaren Netzteilen auf die passive Lastverteilung.

Wie baue ich eine Parallelschaltung richtig auf?

Um eine gleichmäßige Auslastung der parallelgeschalteten Netzteile zu erzielen, müssen die Ausgangsspannungen möglichst genau auf denselben Wert eingestellt werden. Jeder Netzteil-Hersteller spezifiziert seine Geräte ausgangsseitig jedoch etwas anders. Deshalb empfiehlt sich die Verwendung von typgleichen Netzteilen derselben Marke. Das ermöglicht eine zuverlässige Anpassung und beugt Überraschungen im operativen Betrieb vor.

Um die Gefahr einer Überhitzung von Geräten zu minimieren, sollten die Netzteile zudem nebeneinander angeordnet und nicht übereinander montiert werden. Beachten Sie hierfür die Vorgaben zu den Mindestabständen zwischen den Geräten, die Sie in der jeweiligen Aufstellanleitung finden.

Höhere Verfügbarkeit – Was ist eine redundante Stromversorgung?

In einem redundanten Stromversorgungssystem werden mehr Netzteile eingesetzt, als für die eigentliche Stromzufuhr benötigt werden. Dabei teilen sich die Netzteile, wie bei der Parallelschaltung, die Gesamtlast untereinander auf. Fällt eines der Geräte aus, wird die Gesamtlast von den verbleibenden Netzteilen getragen. Sollte das defekte Netzteil dabei einen Kurzschluss haben, schützt ein vor einer Rückeinspeisung in den Kurzschluss.

Diese zuverlässige Stromzufuhr sichert damit eine hohe Verfügbarkeit der Maschine oder Anlage. Eingesetzt werden redundante Stromversorgungssysteme besonders dann, wenn ein Ausfall der Stromversorgung nicht tolerierbar ist.

Ein Anwendungsfall findet sich im Automobilbau: Hier übersteigen die Kosten eines Produktionsstillstandes weit jene, für den Aufbau eines redundanten Stromversorgungssystems. Ein weiteres Beispiel ist die Lebensmittelindustrie: Aufgrund von Hygienevorschriften müssen stillstehende Anlagen vor erneuter Inbetriebnahme vollständig gereinigt werden. Diese Wartung ist zeit- und kostenintensiv und kann durch ein Redundanzsystem verhindert werden.

Welche Arten von Redundanzsystemen gibt es?

Bei Redundanzsystemen kann man zwischen verschiedenen Varianten unterscheiden. Zu den am häufigsten angewendeten zählen die 1+1 sowie N+1 Redundanz.

Auch bei der Redundanz sind die Regeln der Parallelschaltung zu beachten.

Bei der N+1-Redundanz sollten zudem nur parallelfähige Netzteile verwendet werden. Bei der 1+1 Redundanz kann die Gesamtlast von einem einzigen Gerät getragen werden, weshalb ein einzelnes Gerät nie überlastet wird. Deshalb können bei der 1+1 Redundanz auch Netzteile eingesetzt werden, die nicht explizit als parallelfähig gekennzeichnet sind.

Worauf sollte man beim Einsatz achten?

Damit das Redundanzsystem seinen Zweck erfüllen kann, sollte jedes Netzteil an eine andere Wechselstromquelle angeschlossen werden. Das verhindert einen Totalausfall bei einem eingangsseitigen Fehler. Diese getrennte Einspeisung ist im Schaltschrank jedoch häufig nur schwer zu realisieren.

Ein redundantes System sollte auch eine Möglichkeit zur Überwachung der Stromversorgungen bieten. Im Störfall wird durch ein externes Signal ein Alarm an die SPS versendet und damit das Wartungpersonal informiert. So kann der Techniker das fehlerhafte Netzteil schnell ersetzen, ohne dass die Anlage oder Maschine still steht. Diese lückenlose Überwachung der Netzteile ermöglicht reibungslose Wartungsarbeiten.

Fazit

Die Parallelschaltung wird primär für die Leistungssteigerung eingesetzt. Dabei erbringen mehrere Netzteile gemeinsam die benötigte Energie, um eine Maschine oder Anlage zu betreiben.

Bei einer redundanten Stromversorgung steht die Zuverlässigkeit im Vordergrund. Auch hier versorgen mehrere Netzteile gemeinsam die Maschine oder Anlage mit Strom. Im Gegensatz zur Parallelschaltung kann in diesem System die Gesamtlast auch dann lückenlos erbracht werden, wenn ein Netzteil ausfällt. Dafür werden mehr Netzteile eingesetzt, als eigentlich benötigt werden. Redundanzmodule schützen in diesem System vor Rückspeisungen in einen eventuell kurzgeschlossenen Netzteilausgang. Anwendung findet dieses System dann, wenn Ausfallzeiten verhindert werden müssen.

Gerne steht Ihnen unser Team von PULS Application Engineers (PAC) für weitere Informationen zur Verfügung. Verwenden Sie dafür das Kontaktformular oder wenden Sie sich direkt an Ihren Ansprechpartner.